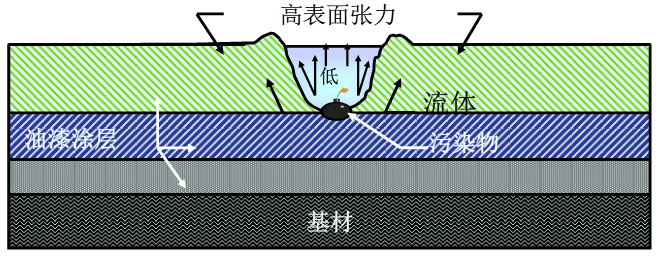

一、缩孔产生的机理

缩孔”是指受被涂物面存在杂质(或混入涂料中的异物,如油、水等)的影响。涂料不能均匀附着。产生抽缩而露出被涂面。呈圆形的孔(直径多为0.1~2mm)称为缩孔.缩孔是涂膜在湿润过程中受妨碍时而引起的,常出现在涂覆基材的表面张力小于涂料表面张力时.涂料不能润湿这个区域而受到排斥.形成缩孔

二、缩孔产生的原因

内部原因:选用涂料的漆基、颜料、溶剂、助剂等配比不当,导致抗缩孔性能差。涂料表面张力高。流平性差、释放气泡差.本身对“缩孔”的敏感性大。.

外部原因:涂装环境中的水、油、污染物 ,与油类相关污染的有:

1. 压缩空气中的油、水分

2. 前处理工艺中冲压油、防锈油等

3. 设备润滑用油,尤其是高温链条油和润滑脂

三. 冲压油、拉伸油、防锈油引起的缩孔

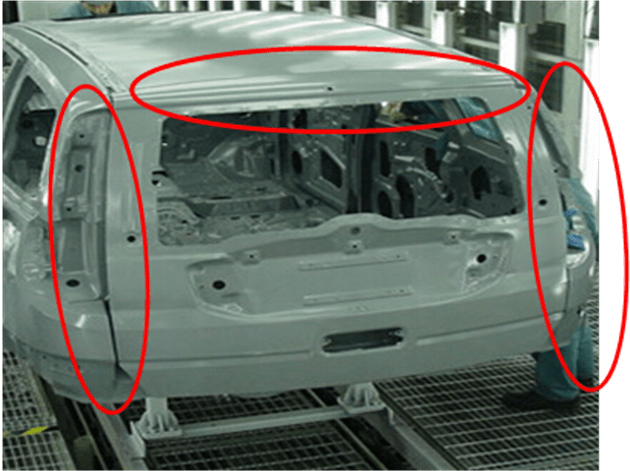

烘干过程可能造成缩孔的污染源主要会来自白车身包边压缝内的夹缝油,油品主要为:冲压拉伸油,焊装防锈油等

通常,此类油品会通过脱脂清洗大部分被清除,但仍会有部分油品残存与折边夹缝中,如果车身在电泳烘炉里升温过急,电泳漆表干前,夹缝中的油-水混合物突沸飞溅到漆膜上,污染电泳漆而造成缩孔。

当缩孔主要集中于靠近边缘等有夹缝的位置时,应考虑是否为工艺用油引起

改进措施

带油工件一旦进入涂装车间,再清除比较困难,所以,重点应在前处理阶段清除。

1.冲压阶段,尽量避免油品残存于缝隙中,如不可避免,则存放时注意摆放位置,尽量让油流出。

2.提高脱脂温度,改善脱脂工艺,如工件角度,翻转方式等,尽量使脱脂液进入缝隙中。

3.若缝隙中油品实在清除不掉,可通过调整烘房内出风口方向,降低夹缝部位升温速度。使油水混合物在油漆表冷之后再突沸。也可降低缩孔概率。

4.提高颜基比,可改善耐缩孔性

5.工艺中的冲压、拉伸油以及防锈油,尽量选用对缩孔影响较小的产品,可通过油漆兼容性试验来确定。

四.压缩空气引起的缩孔

压缩空气系统在汽车涂装工艺中也是一个比较重要的系统,大气中含有腐蚀性的气体、水蒸气、碳氢化合物等杂质,每立方米 的空气中大约混有1亿4千万个固体微粒,这些杂质中有80%以上的颗粒直径小于2μm,因此将很轻易的通过空压机和消声滤清器,进入压缩空气系统中 。而且主管路中的压缩空气中含有水蒸气、油蒸汽及细小的尘埃颗粒物,当压缩空气运行至管路终端时,这些水蒸气和油蒸汽已经冷凝成液态水和油。如果这些含有油污、水分和细小颗粒的压缩空气在雾化涂料后直接喷涂在产品表面,将导致漆膜的严重缺陷

改进措施

1)压缩空气的处理过程中,冷冻或吸附干燥的重点对象是水分,过滤和油水分离器的重点是油类。空气中水分的存在导致油类的去除效果变差,油水混合的乳液与液滴具有相同的致缩孔作用。水分的增多增加了产生缩孔缺陷的危险。

定期排放油水,一般储气罐、过滤器采用自动排放阀的情况较多。而油水分离器、吸附油水分离器常选用人工排放阀,这就需要制定严格的排放间隔时间通过严格的管理来达到定期排放的目的,避免由于压缩空气中残留的油水量过多

2)根据生产线的产量、季节以及压缩空气系统的管路安装等诸多因素合理制定过滤材料更换周期,预防油水及杂质过滤不净,

3)定期观察空压机油尺,如压缩机油消耗过快,检查单向阀及相关密闭材料,预防“飞油”

4)尽量使用与油漆兼容性好的空压机油,少量油水混入时,可减少缩孔发生。

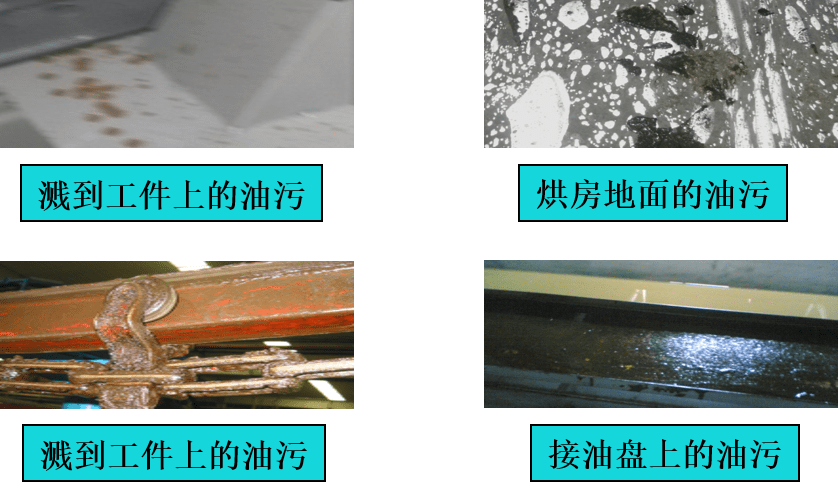

五.高温链条油造成的污染

无论是悬挂链还是地面链都需要加注专用高温链条油或高温润滑脂,否则链条很快出现磨损、锈蚀、链条拉长等问题。

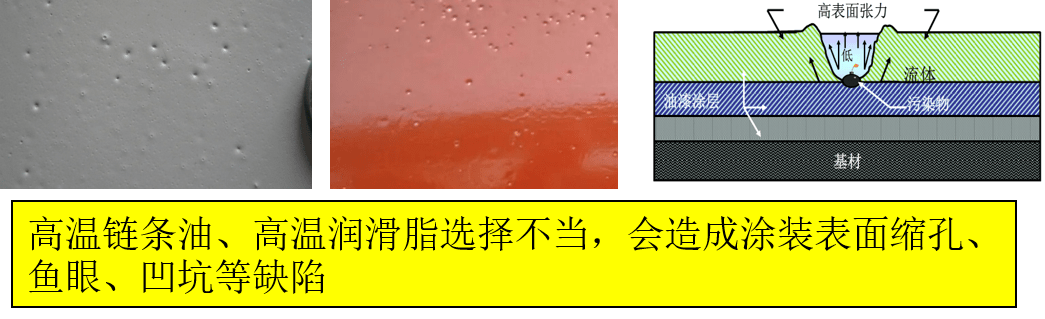

然而,链条油或高温脂引起的缩孔也是较为常见的问题。

一般来说,链条油中含有游离态的硅类物质的话,如果链条油滴落到漆面上,或者挥发过大,油蒸汽冷凝为小油滴,溅到漆面上,其作用类似于在在油滴附近的油漆上加入表面活性剂,使小范围内油漆表面张力降低,造成缩孔。

涂装线高温链条油的要求

一:高温链条油性能要求

(1)摩擦磨损对润滑的要求:

1) 好的粘附性,能牢固地附着在摩擦表面,不致被链条的离心力所甩掉.

2) 具有良好润滑性能和抗极压性能,降摩减磨;

3) 良好的渗透性,能渗入链环的各个摩擦环节,形成油膜。

(2)高温环境对润滑的要求:

悬挂输送链需要反复进入高温区,每次进入高温区的时间约几十分钟。这就要求链条用润滑剂应满足:

1) 润滑剂的基础油具有适合的粘度及较高的粘度指数;

2)闪点>270℃,在高温230℃以下,不积碳、挥发低;

3) 良好的氧化安定性,润滑剂在高温环境下与空气接触,不致很快生成氧化物。

4)较高的粘度指数,在高低温下都能提供足够强度油膜。

(3)高湿度、酸碱环境对润滑的要求:

1) 抗水及水汽,润滑剂遇水不乳化、不溶解;

2) 耐酸、碱化学腐蚀,特别是磷化学物质等的反应;

3) 防锈、防腐性能,;

(4)对涂装行业来说,*重要的:不含有机硅,与油漆相容性好。

关于涂装行业(电泳、喷漆、喷塑等)高温链条油(高温润滑脂)使用中的注意事项

1.链条油应在满足润滑的前提下尽量减少用量,应根据现场温度、油品质量等,合理调整润滑周期。如果喷油过多,一方面过多的链条油经循环风带到工件上,另一方面如果没有接油盘,会直接滴落在工件上,有接油盘的,会过多的积聚于接油盘。

2.接油盘需及时清理,水喷淋喷到接油盘,然后进烘箱,油污在高温下很容易飞溅到槽液中或工件上,造成缩孔。

3.接油盘不能太小,避免链条油滴落于工件上或地面上造成污染。

4.在满足润滑要求的情况下,尽量选择粘度较低的链条油。一方面,粘度过大渗透性不好,不能有效润滑轴销未知,另一方面,会使油膜过厚,然后高温下变稀,过多的油滴落下来。还有一点,在北方,粘度过大,冬天很容易出现喷油机不能喷出来的情况。

当然,粘度过低也不行,过低则不能提供足够的润滑油膜, ,一般选择220号左右为佳

5.润滑方式的选择:有些涂装线没有安装自动润滑系统,人工刷涂链条油,这会导致链条油过量,滴落的链条油有可能滴落于工件,以及过多的挥发物污染涂装环境,造成涂装缺陷。

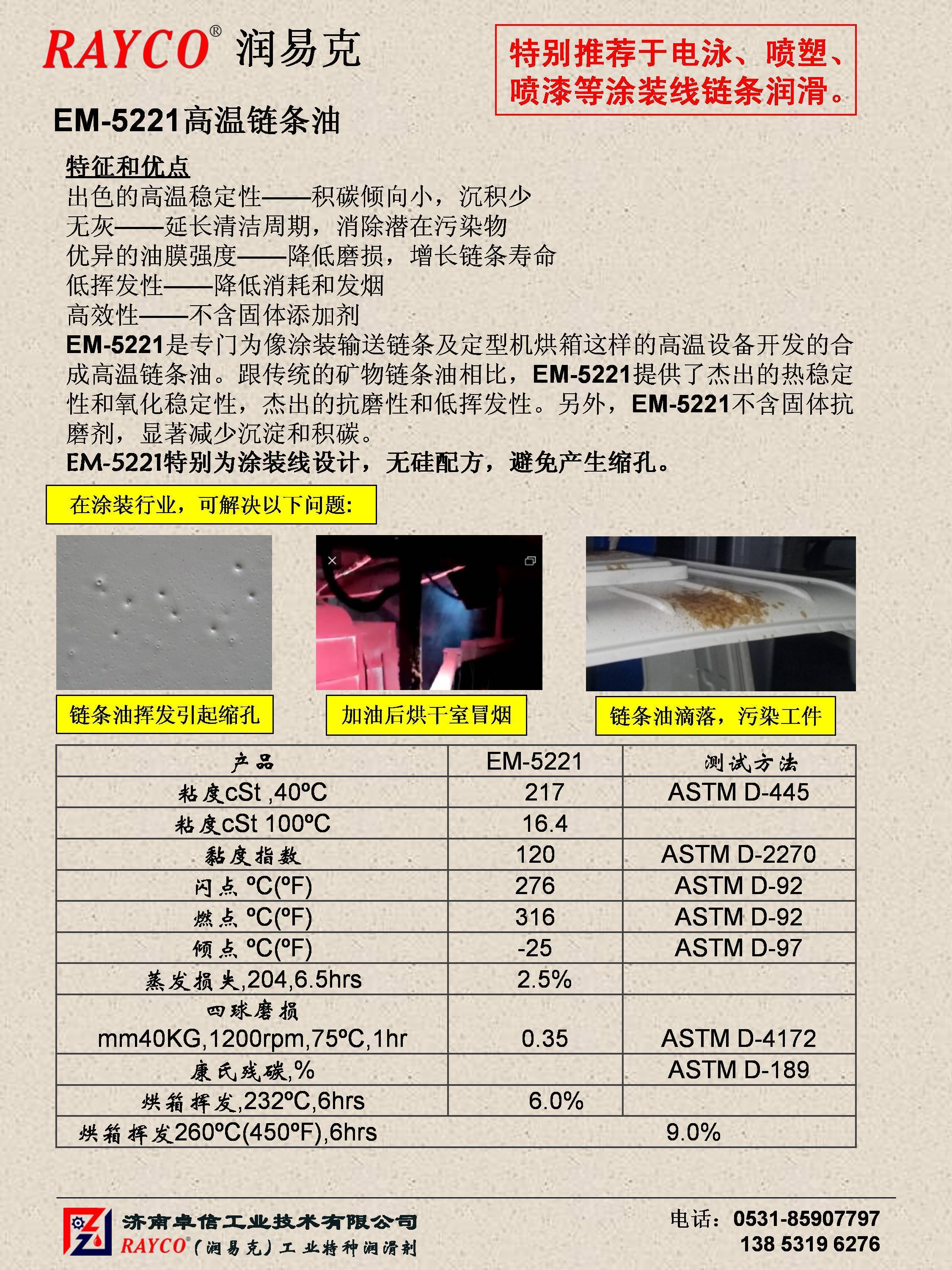

润易克 RAYCO EM-5221全合成高温链条油,满足绝大多数涂装环境要求,低挥发,耐高温230度,也可用于喷粉线。

润易克 RAYCO EM-5226全合成高温链条油,与水溶性电泳漆更好的兼容性,若少量链条油滴落于油漆中会被溶解,避免污染电泳漆.

高温链条油性能参数参考 润易克 RAYCO EM-5321-5221

特性:

1)**粘附性,能牢固附着在摩擦面,不致被链条的离心力甩掉.

2)良好润滑性能和抗极压性能,降摩减磨

3) 良好的渗透性,能渗入链环的各个摩擦环节,形成油膜;由于销和销孔的配合间隙小,普通的润滑剂很难到达摩擦面。

4)闪点>270℃,在高温230℃以下,不积碳、不易挥发

润易克 EM-5321、5221特别为涂装线设计,无硅配方,避免与产生缩孔

六.涂装线高温润滑脂造成的缩孔

对于WT悬挂链,滑架滚轮轴承和烘箱内回转装置等都需要用到高温润滑脂,如果选择或使用不当,造成润滑脂滴落,或轴承内积炭残渣过多,也会对漆面造成污染。

用于悬挂链轴承的润滑脂,必须能在230 ℃持续工作,并且有优良的抗水以及抗化学腐蚀性能,在清洗磷化工艺中,大量使用着有一定腐蚀性的液体,对链条和输送滚轮的化学腐蚀性较大。

一般常用的润滑脂为:全服聚醚类、PTFE稠化特种合成油、无机稠化剂、磺酸钙等稠化合成油等。需注意的是,无论使用哪种润滑脂,需严格制定加油周期,定期补充。

涂装线高温润滑脂的性能要求

1.涂装系统的润滑都以不影响油漆工艺为前提,尤其是烘房内的高温润滑,更要保证油漆兼容性,与链条油一样,需进行缩孔试验。

2.耐高温200℃以上,不易挥发;通常情况下,润滑油的适用温度比烘干炉内温度高20—30℃是比较经济,润滑脂滴点**在300 ℃以上

3.优异的润滑与抗极压性能,以有效防止轴承磨损。

4.在清洗磷化工艺中,由于大量使用着有一定腐蚀性的液体,对链条和输送滚轮的化学腐蚀性较大,所以选择润滑产品时还要注意润滑产品的抗腐蚀性;

5.长效润滑,利于环境保护,方便工人的维护,表现出综合的经济性

6.对于烘箱内回转装置轴承,由于是不间断持续高温下工作,对润滑脂要求更高。

总结

为防止出现缩孔缺陷,应从多方面采取措施:

1. 控制源头,减少污染物来源,包括压缩空气、前处理工艺油、输送链润滑剂等

2.保证涂装生产线的洁净性,对烘房内壁及接油盘等定期清理,特别注意的是:要注意链条油喷射系统的喷嘴角度,防止将润滑油雾喷到工件上。

3.加强电泳槽参数控制,包括电压、颜基比等,提高电泳漆的抗缩孔性能。

4.选用与油漆相容性好的润滑油。选用一种新润滑油前,要先进行相容性实验。

- 关于高温链条油使用的注意事项 2023-04-24